La diversité de la collection de types de condensateurs n'a pas beaucoup changé au cours des dernières années, mais les applications l'ont certainement fait. Dans cet article, nous examinons comment les condensateurs sont utilisés dans l'électronique de puissance et comparons les technologies disponibles. Condensateurs de films montrent leurs avantages dans les applications à venir telles que véhicules électriques , alter- native de la conversion de puissance énergétique, et onduleurs dans les disques . Cependant, les électrolytiques en aluminium (AL) sont toujours importants lorsque la densité de stockage d'énergie est la principale exigence.

AL électrolitique ou condensateur de film?

Il est facile de rejeter Al Electrolytics En tant que technologie d'hier, mais la différenciation des performances entre eux et l'alternative du film n'est pas toujours aussi claire. En termes de densité d'énergie stockée, c'est-à-dire des jumeaux / centimètres cubes, ils sont toujours en avance sur polypropylène métallisé sont comparables. En outre, Al Electrolytics maintient leur cote de courant d'ondulation à des températures plus élevées que les condensateurs cinématographiques concurrents. Même les problèmes de vie et de fiabilité perçus ne sont pas si importants lorsque l'Al électrolytique est correctement dénoncé. Les électrolytiques Al sont encore très attrayants lorsque la conduite d'une tension de bus CC sur une panne de courant est requise sans batterie. Par exemple, lorsque le coût est un facteur de conduite, il est particulièrement difficile d'anticiper les condensateurs de films succéder aux condensateurs en vrac dans les alimentations hors ligne des marchandises.

Le film gagne à bien des égards

Les condensateurs de films ont plusieurs avantages significatifs par rapport aux autres condensateurs: les cotes de résistance des séries équivalentes (ESR) peuvent être considérablement inférieures, conduisant à une bien meilleure manipulation de ripplecurrent. Les cotes de surtension sont également supérieures et, peut-être le plus important, les condensateurs de films peuvent auto-guérison

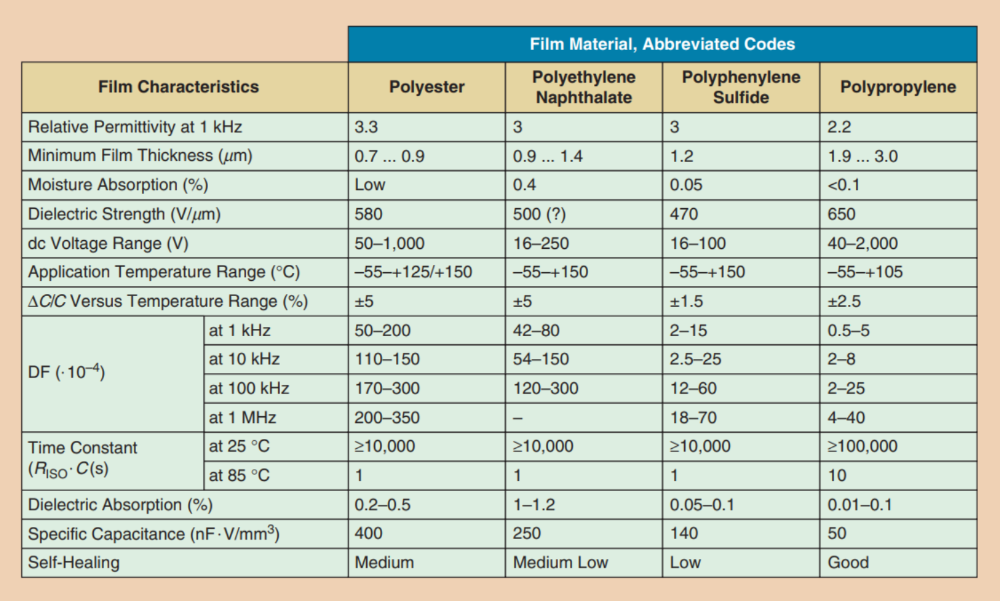

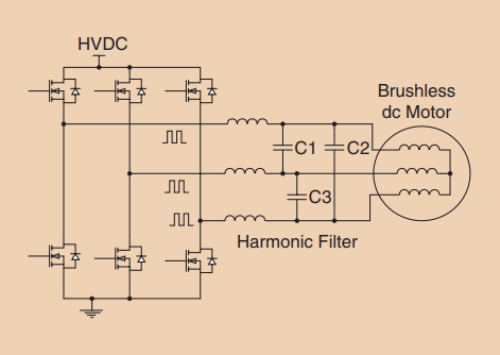

Fig 1 Les caractéristiques du film de condensateur.

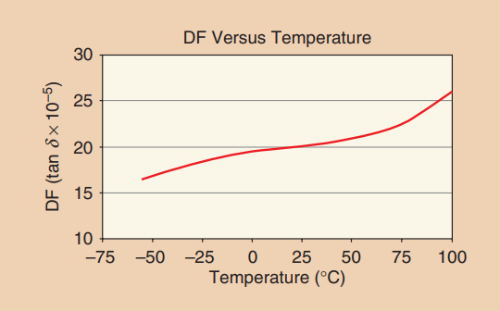

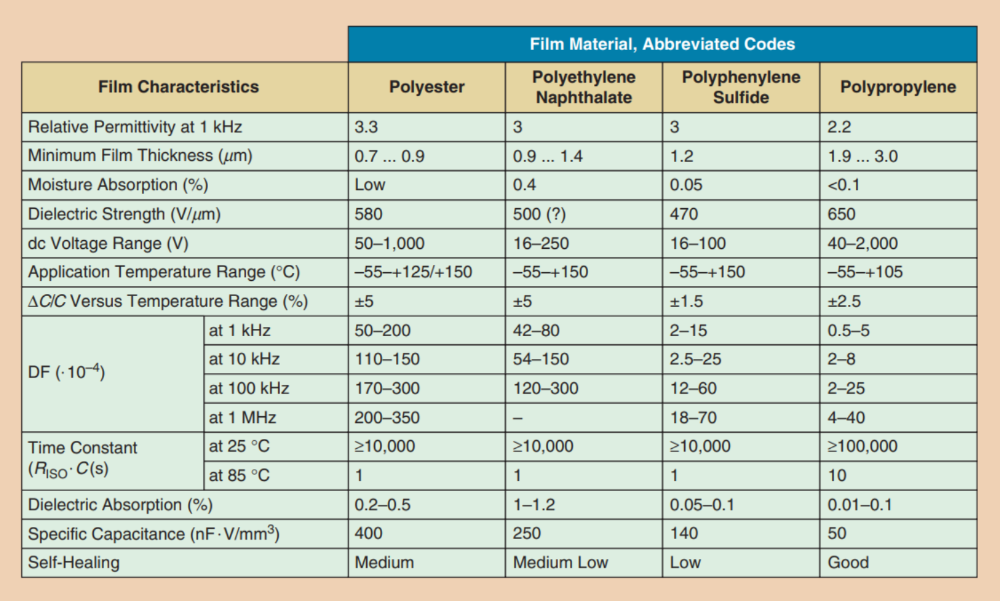

Fig 2 La variation du DF avec la température du film de polypropylène.

Après le stress, conduisant à une meilleure fiabilité du système et à la durée de vie. Cependant, la capacité de s'auto-guérir dépend du niveau de contrainte, des valeurs de pointe et du taux de répétition. De plus, une défaillance catastrophique éventuelle est toujours possible en raison du dépôt de carbone et des dommages collatéraux de l'arc du plasma généré lors de la défrichement. Ces caractéristiques correspondent aux applications modernes de la conversion de puissance dans les véhicules électriques et les systèmes d'énergie alternatifs où il n'y a pas de maintien nécessaire avec les pannes ou entre les pics d'ondulation de fréquence de ligne. La principale exigence est la capacité de proposer et de couler des courants d'entraînement à haute fréquence qui pourraient atteindre des centaines sinon des milliers d'amplis tout en maintenant des pertes tolérables et une forte fiabilité. Il y a aussi un mouvement vers des tensions de bus plus élevées pour réduire les pertes ohmiques à des niveaux de puissance donnés. Cela signifierait une connexion en série d'Al électrolytique avec leur cote de tension maximale inhérente d'environ 550 V. Pour éviter un déséquilibre de tension, il peut être nécessaire de choisir les condensateurs coûteux avec des valeurs appariées et d'utiliser des résistances d'équilibrage de tension avec leurs pertes et coûts associés.

Le problème de fiabilité n'est pas simple, bien que, dans des conditions contrôlées, les électrolytiques sont comparables au film électrique, ce qui signifie qu'ils ne résisteront généralement que 20% de la surtension avant que des dommages ne se produisent. En revanche, les condensateurs du film peuvent résister à peut-être 100% de la surtension pendant des périodes limitées. Lors de la défaillance, l'électrolytique peut court-circuiter et exploser, éliminant toute une banque de composants série / parallèles avec une décharge d'électrolyte dangereuse. Les condensateurs du film peuvent également s'auto-guérir, mais la fiabilité du système dans des conditions authentiques de stress occasionnel peut être très différente entre les deux types. Comme pour tous les composants, des niveaux d'humidité élevés peuvent dégrader les performances des condensateurs du film et, pour une meilleure fiabilité, cela devrait être bien contrôlé. Un autre différenciateur pratique est la facilité des condensateurs de films de montage - ils sont disponibles dans des enclos de boîte rectangulaire volumétriquement efficaces avec une variété d'options de connexion électrique, des bornes à vis aux pattes, des rapides et des barres de bus, par rapport aux canans ronds typiques des électrolytiques. Le film diélectrique non polaire donne un montage à l'étranger et permet d'utiliser dans les applications où AC est appliqué, comme dans le filtrage de sortie de l'onduleur.

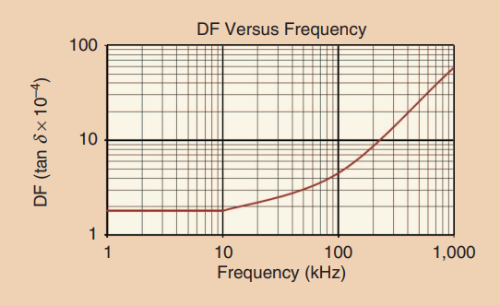

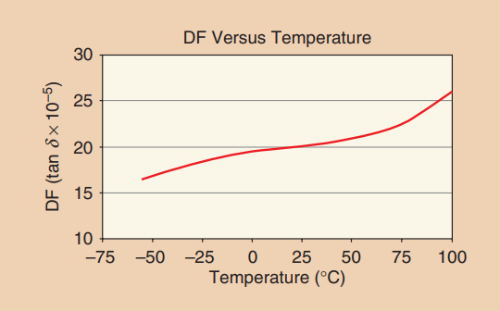

Bien sûr, il existe de nombreux types diélectriques de condensateurs de films disponibles, et la figure 1 donne un résumé de leurs performances comparatives [1]. Le film en polypropylène est le gagnant global lorsque les pertes et la fiabilité sous contrainte sont les principales considérations en raison de son faible DF et de sa rupture diélectrique élevée par épaisseur d'unité. Les autres films peuvent être meilleurs pour l'évaluation de la température et la capacité / volume, avec des constantes diélectriques plus élevées et une disponibilité plus mince des films, et, à faible tension, le polyester est toujours courant. Le DF est particulièrement important et défini comme une réactance ESR / capacitive, et il est généralement spécifié à 1 kHz et 25 ° C. Un DF faible par rapport à d'autres diélectriques implique un chauffage plus faible et est un moyen de comparer les pertes par microfarad. DF varie légèrement avec la fréquence et la température, mais le polypropylène fonctionne mieux. Les figures 2 et 3 montrent les parcelles typiques.

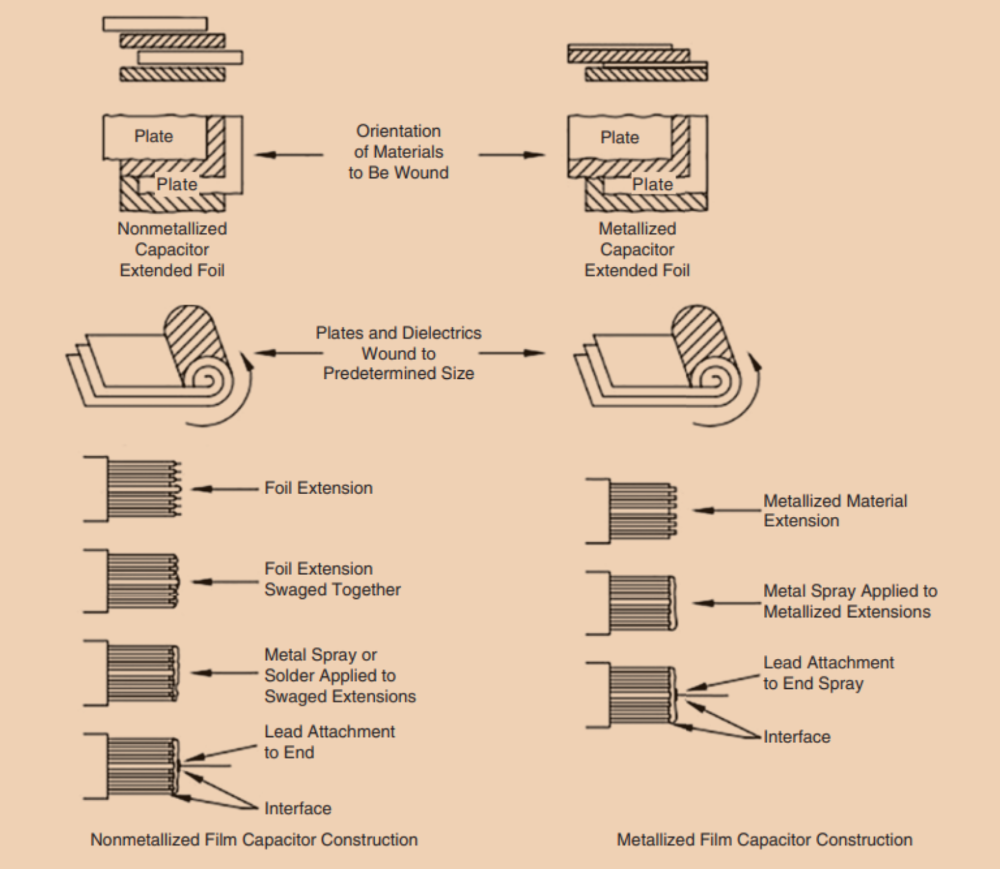

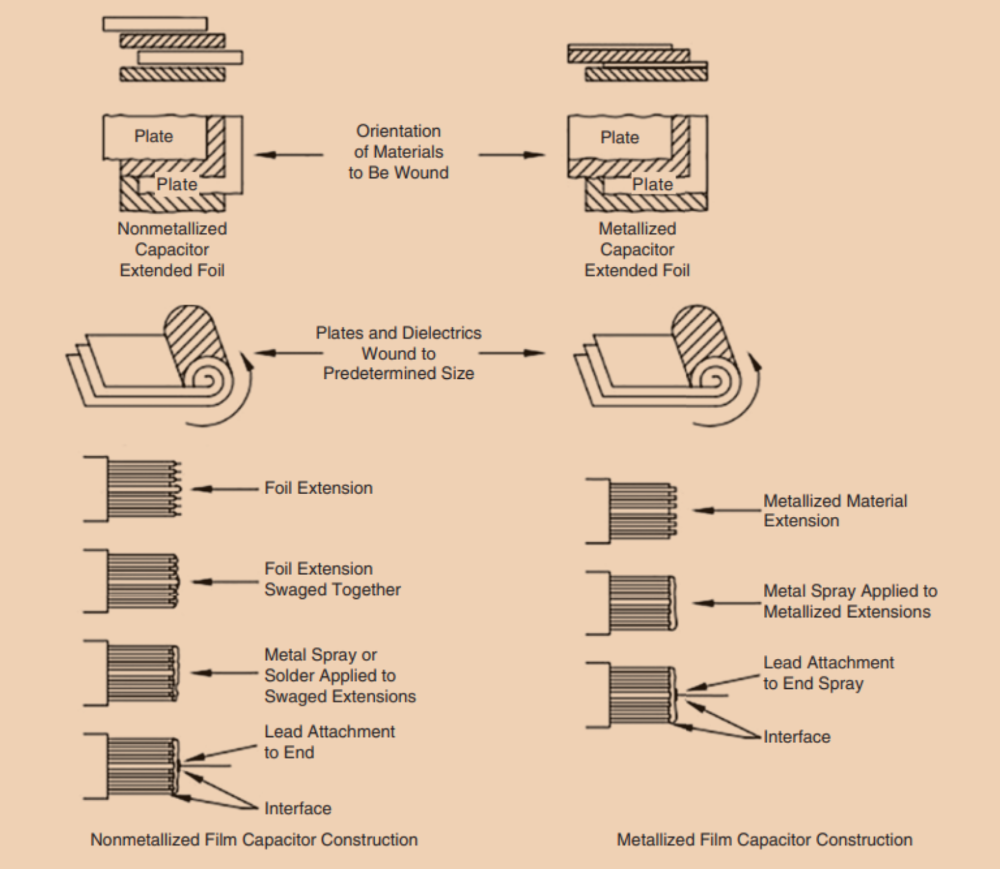

Il existe deux principaux types de constructions de condensateurs de films qui utilisent du papier d'aluminium et une métallisation déposée, comme le montre la figure 4. La feuille métallique qui est d'environ 5 nm d'épaisseur est généralement utilisée entre les couches diélectriques pour sa capacité élevée à courant maximal, mais il ne guéris pas après la suppression de contrainte. Le film métallisé est formé par un vide et en déposant généralement AL à 1 200 ° C sur le film à une épaisseur d'environ 20 à 50 nm avec la température du film allant de −25 à -35 ° C,

Fig 3 La variation du DF avec la fréquence du film de polypropylène.

Fig 4 La construction du condensateur du film

Bien que les alliages de zinc (Zn) et d'al-Zn puissent également être utilisés. Ce processus permet l'auto-cicatrisation, où les pannes de panne à tout moment à travers le diélectrique provoquent un chauffage intense localisé, peut-être jusqu'à 6 000 ° C, provoquant une formation de plasma. La métallisation autour du canal de dégradation est vaporisée, l'expansion rapide du plasma éteint la décharge, qui isole le défaut et laisse le condensateur complètement fonctionnel. La réduction de la capacité est minime mais additive au fil du temps, ce qui en fait un indicateur utile du vieillissement du composant.

Une méthode courante pour une amélioration de la fiabilité supplémentaire consiste à segmenter la métallisation du film en zones, peut-être des millions, avec des portes étroites alimentant le courant dans les segments et agissant comme fusibles pour les surcharges brutes. Le rétrécissement du chemin du courant total vers la métallisation réduit la gestion de courant de pointe du composant, mais la marge de sécurité supplémentaire introduite permet au condensateur d'être utilisé utilement à des tensions plus élevées.

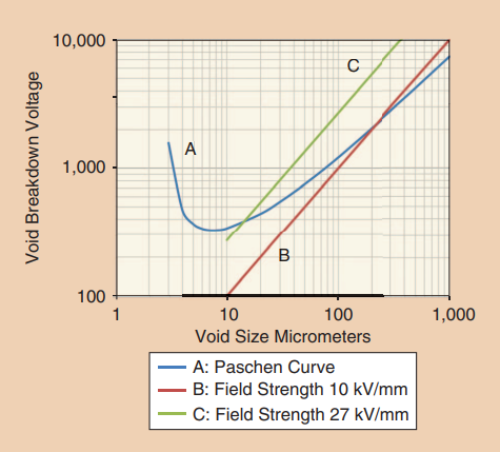

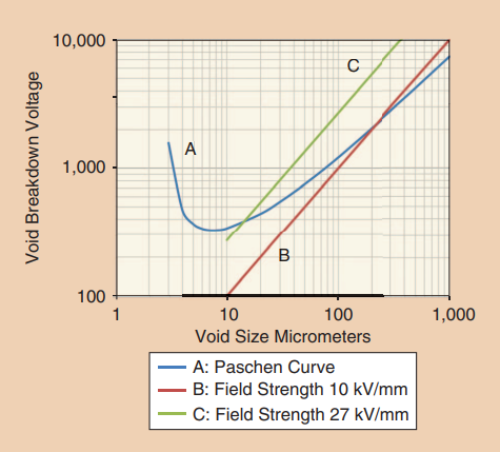

Le polypropylène moderne a une résistance diélectrique d'environ 650 V / µm et est disponible en épaisseurs d'environ 1,9 µm et à la hausse, donc des cotes de tension des condensateurs jusqu'à plusieurs kilovolts sont systématiquement accessibles, avec certaines parties même évaluées à 100 kV. Cependant, à des tensions plus élevées, le phénomène de décharge partielle (PD), également connu sous le nom de décharge de corona, devient un facteur. La MP est la dégradation à haute tension des microvoïdes dans la matériau du matériau ou dans les espaces d'air entre les couches de matériau, provoquant un court-circuit partiel du chemin isolant total. La PD (décharge de la corona) laisse une légère trace de carbone; L'effet initial est imperceptible mais peut s'accumuler avec le temps jusqu'à ce qu'une dégradation brute et soudaine de l'isolation affaiblie et impliquée en carbone se produise. L'effet est décrit par la courbe de Paschen, illustré à la figure 5, et a une création et une tension d'extinction caractéristiques. La figure montre deux exemples de résistances au champ. Les points au-dessus de la courbe de Paschen, A, sont susceptibles de produire une ventilation de PD.

Fig 5 La courbe Paschen et l'exemple des forces de champ électrique.

Pour contrer l'effet, les condensateurs à très haute tension sont imprégnés d'huile pour exclure l'air des interfaces de couche. Les types de tension inférieure ont tendance à être remplis de résine, ce qui aide également à la robustesse mécanique. Une autre solution consiste à former des condensateurs de séries dans des boîtiers uniques, réduisant efficacement la chute de tension à travers chacune bien en dessous de la tension de création. La MP est un effet dû à l'intensité du champ électrique, donc l'augmentation de l'épaisseur diélectrique pour diminuer le gradient de tension est toujours possible mais augmente la taille globale du condensateur. Il existe des conceptions de condensateurs qui combinent les feuilles et la métallisation pour fournir un compromis entre la capacité de courant de pointe et l'auto-guérison. La métallisation peut également être classée à partir du bord du condensateur de sorte que le matériau plus épais sur les bords offre une meilleure manipulation actuelle et une terminaison plus robuste par soudage ou soudage, et le classement peut être continu ou passé.

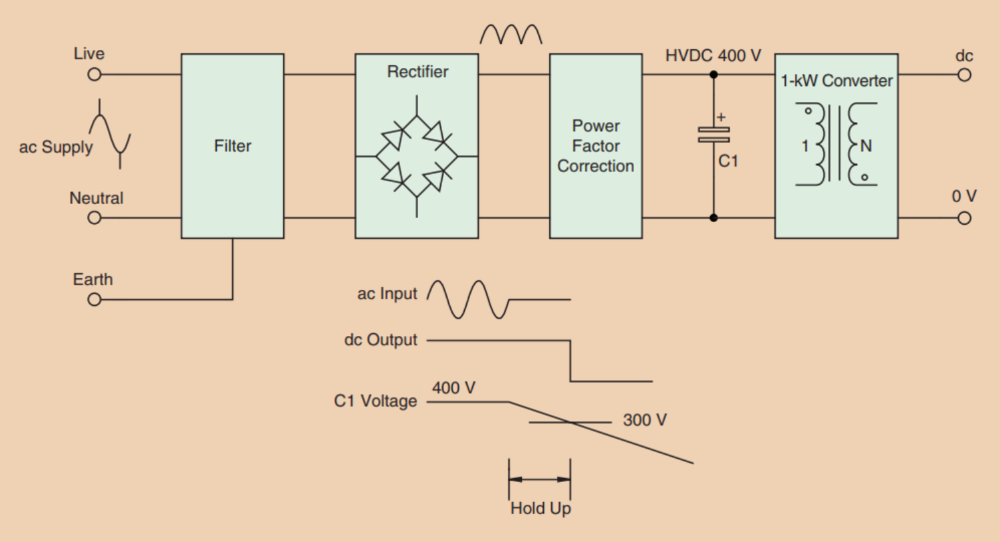

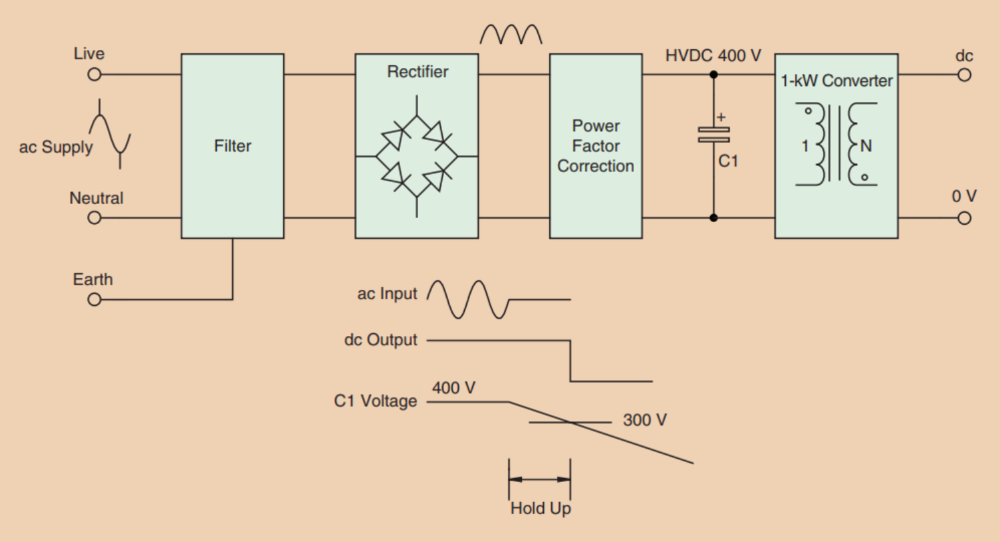

Il est peut-être utile de prendre du recul et d'observer comment l'utilisation de condensateurs al-électrolytiques est avantageux. Un exemple se trouve dans un convertisseur hors ligne de 1 kW efficace à 90% avec un frontal de puissance corrigé de facteur de puissance, nécessitant un trajet de 20 ms, comme le montre la figure 6. Il aura généralement un bus DC interne avec une tension nominale, VN, de 400 V et une tension de décrochage, Vd, de 300 V, en dessous de la régulation de la sortie perdue.

Le condensateur en vrac C1 fournit de l'énergie pour maintenir une puissance de sortie constante pendant le temps de conduite spécifié à mesure que la tension du bus passe de 400 à 300 V après une panne. Mathématiquement, PO T / H = 1/2 C (VN²-VD²) ou C = 2 * 1000 * 0,02 / 0,9 * (400²-300²) = 634NF à 450 V.

Si Condensateurs al-électrolytiques sont utilisés, alors l'équation entraîne un volume requis d'environ 52 cm3 (c'est-à-dire 3 en 3), par ex., si le TDK-EPCOS La série B43508 est utilisée. En revanche, les condensateurs de film seraient impraticables, nécessitant peut-être 15 en parallèle à un volume total de 1 500 cm3 (c'est-à-dire 91 en 3) si la série TDK-EPCOS B32678 est utilisée. La différence est évidente, mais le choix changerait si le condensateur devait contrôler la tension d'ondulation sur une ligne CC. Prenez un exemple similaire où la tension de bus 400 V provient d'une batterie, donc le maintien n'est pas requis. Cependant, il est nécessaire de réduire l'effet d'entraînement à, par exemple, 4 V Root Mean Squared (RMS) à partir de 80 impulsions de courant à haute fréquence RMS prises par un convertisseur en aval à 20 kHz. Il peut s'agir d'une application de véhicule électrique, et la capacité requise peut être approximée à partir de c = IRMS / Vrippe.2.π.f = 80/4 * 2 * 3.14 * 20 * 1000 = 160 UF à 450 V.

Fig 6 Le condensateur pour un trajet (maintenez-le). HVDC: DC à haute tension.

Un électrolytique à 180 µF, 450 V pourrait avoir une note de ripplecurrent de seulement 3,5 A RMS à 60 ° C, y compris la correction de la fréquence (série EPCOS B43508). Ainsi, pour 80 A, 23 condensateurs seraient nécessaires en parallèle, produisant un 4 140 µF inutile avec un volume total de 1 200 cm3 (c'est-à-dire 73 en 3). Cela est conforme à la cote de courant d'ondulation de 20 mA / µF parfois ciblé pour l'électrolytique. Si les condensateurs de film sont pris en compte, maintenant, seulement quatre en parallèle du EPCOS B32678 Les séries donnent une note de courant d'ondulation RMS 132-A dans un volume de 402 cm3 (c'est-à-dire 24,5 en 3). Si la température est limitée, par exemple, moins de 70 ° C ambiant, une taille de cas plus petite peut encore être choisie. Même si nous choisissons l'électrolytique pour d'autres motifs, la capacité excessive pourrait entraîner d'autres problèmes, tels que le contrôle de l'énergie dans le courant d'appel. Bien sûr, si des surtensions transitoires pouvaient se produire, les condensateurs du film seraient beaucoup plus robustes dans l'application. Un exemple de cela serait en traction légère, où une connexion intermittente à une caténaire provoque une surtension sur la connexion DC-link.

Cet exemple est typique de nombreux environnements aujourd'hui, comme dans les systèmes d'alimentation sans interruption, l'énergie éolienne et solaire, le soudage et les onduleurs liés au réseau. Les différences de coûts entre le film et l'électrolytique Al peuvent être résumées sur des chiffres publiés en 2013 [2]. Les coûts typiques d'un CC-BUS à partir de 440 VAC rectifiés peuvent être trouvés dans le tableau 1.

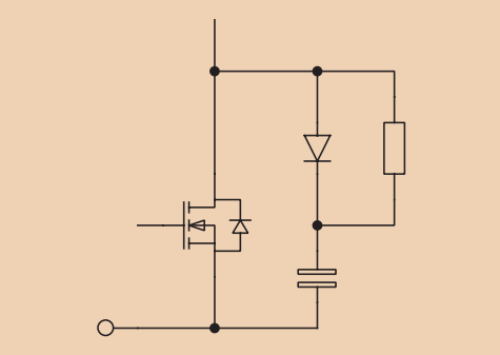

D'autres applications concernent le découplage et circuits de snobber dans les convertisseurs ou onduleurs. Ici, la construction de films / feuilles doit être utilisée si la taille le permet, car les types métallisés nécessitent une conception spéciale et des étapes de fabrication. En tant que découplage, le condensateur est placé à travers le bus CC pour fournir un chemin d'inductance faible pour circuler les courants à haute fréquence, généralement 1 µF pour 100 A commuté. Sans le condensateur, le courant circule à travers des boucles d'inductance plus élevées, provoquant des tensions transitoires (VTR) selon les suivantes: vtr = -ldi / dt.

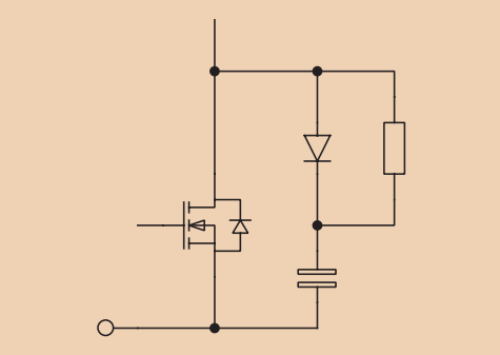

Les changements de courant de 1 000 A / µs étant possibles, quelques nanohenries d'inductance peuvent produire des tensions importantes. Les traces de panneaux de circuit imprimées peuvent avoir une inductance d'environ 1 NH / mm, fournissant donc environ 1 VTR / mm dans cette situation. Ainsi, il est important que les connexions soient aussi courtes que possible. Pour contrôler DV / DT entre les commutateurs, le condensateur et un réseau de résistance / diode sont placés en parallèle avec un Igbt ou MOSFET (figure 7).

Cela ralentit, contrôle l'interférence électromagnétique (EMI) et empêche la commutation parasite due

Fig 7 Le swobing de l'interrupteur. Fig 8 Les condensateurs du film comme suppression EMI. Fig 9 Les condensateurs du film dans le filtrage EMC à moteur.

DV / DT, en particulier dans les IGBT. Un point de départ consiste souvent à rendre la capacité de snibber environ le double de la somme de la capacité de sortie de l'interrupteur et de la capacité de montage, et la résistance est ensuite choisie pour humidifier de manière critique toute sonnerie. Des approches de conception plus optimales ont été formulées.

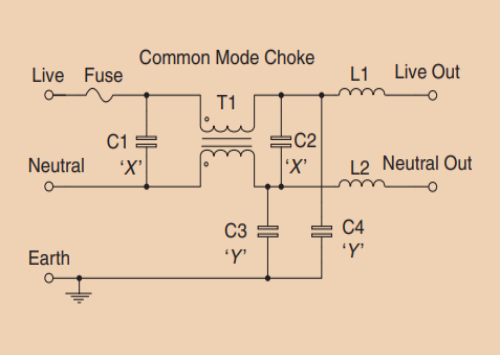

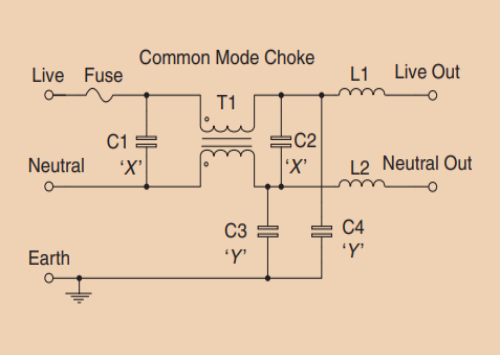

Les condensateurs en polypropylène évalués par la sécurité sont souvent utilisés sur les lignes électriques pour réduire le mode différentiel EMI (figure 8). Leur capacité à résister aux surfondages transitoires et à la guérison est crucial. Les condensateurs de ces positions sont évalués en X1 ou X2, qui peuvent résister respectivement aux transitoires de 4 et 2,5 kV. Les valeurs utilisées sont souvent dans les microfarades pour obtenir la conformité aux normes de compatibilité électromagnétique typiques (EMC) à des niveaux de puissance élevés. Les condensateurs de type Y de film peuvent également être utilisés dans des positions de ligne à terre pour atténuer le bruit du mode commun où la valeur de pacitance CA est limitée en raison des considérations de courant de fuite (figure 8). Les versions Y1 et Y2 sont disponibles pour les cotes transitoires de 8 et 5 kV, respectivement. Inductances à faible connexion des condensateurs cinématographiques Aidez également à maintenir les auto-résonances élevées.

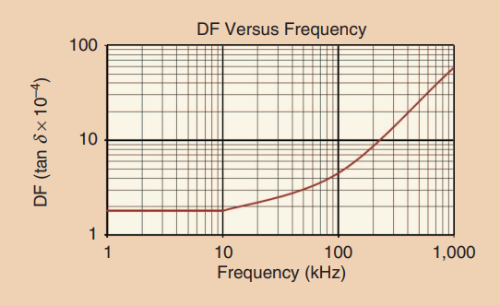

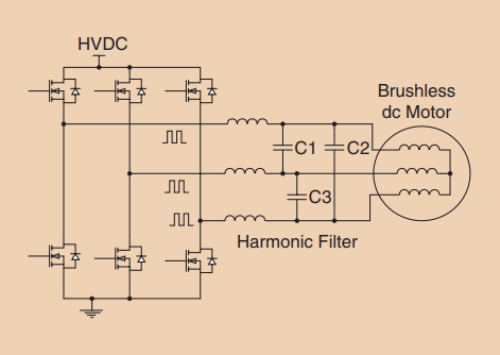

Une application croissante de condensateurs non polarisés consiste à former des filtres passe-bas avec des inductances en série pour atténuer les harmoniques de fréquence haute dans la sortie CA des entraînements et des onduleurs (figure 9). Les condensateurs en polypropylène sont souvent utilisés pour leur fiabilité, leur cote de courant d'ondulation élevé et une bonne efficacité volumétrique dans l'application, et les inductances et les condensateurs sont souvent emballés ensemble dans un seul module. Les charges telles que les moteurs sont souvent éloignées de l'unité d'entraînement, et les filtres sont utilisés pour permettre aux systèmes de répondre aux exigences EMC et de réduire le stress sur le câblage et les moteurs à partir de niveaux DV / DT excessifs.